在食品饮料、生物制药、精细化工等高卫生标准行业中,流体输送过程的洁净度、安全性与可靠性至关重要。进口卫生级气动隔膜阀,作为一种专为严苛卫生环境设计的精密流体控制元件,凭借其独特的结构和优异的性能,已成为众多高标准生产线上不可或缺的关键组件。本文旨在探讨其核心优势、典型应用及选型考量,为相关领域的设备采购与系统升级提供专业参考。

一、核心结构与工作原理

进口卫生级气动隔膜阀的核心在于其隔离式设计。阀体内部通过一个柔性隔膜将流体通道与上部的驱动机构(气动执行器)完全隔离开来。当压缩空气进入气动执行器时,推动阀杆下移,使隔膜产生形变,从而关闭或开启流体通道;当空气排出,弹簧或反向气压使隔膜复位。这种设计确保了被输送的介质只与阀体和隔膜接触,完全避免了与驱动部件的交叉污染,也杜绝了阀杆密封处的潜在泄漏风险。

阀体及流道通常采用高品质的316L不锈钢材质,内表面经过高精度抛光处理,达到特定的表面粗糙度(Ra值),确保无死角、易清洗、不残留。隔膜作为关键密封件,其材质选择多样,例如食品级硅橡胶、EPDM、氟橡胶或PTFE等,以适应不同介质(如酸、碱、溶剂、高纯度液体)的温度、腐蚀性和卫生要求。

二、突出性能优势

- 卓越的卫生等级:完全符合3-A、EHEDG、FDA等国际卫生标准。流道光滑流畅,无缝隙和死角,支持CIP(原位清洗)和SIP(原位灭菌),极大降低了微生物滋生的风险。

- 绝对的密封性:隔膜作为唯一的密封元件,提供了双重的密封效果,可实现100%的零泄漏,尤其适用于珍贵、有毒或高纯度介质。

- 出色的介质兼容性:通过选用不同材质的阀体和隔膜,能够安全处理从高纯净水、奶制品、果汁到腐蚀性化学品、研磨性浆料等多种流体。

- 可靠的气动驱动:气动执行器响应迅速,控制精确,可实现开关、调节及频繁操作。结构简单,维护方便,且无需复杂的润滑系统。

- 长寿命与低维护:运动部件不与介质接触,磨损极小;隔膜是主要的易损件,更换简便快捷,大大降低了整体维护成本和时间。

三、典型应用领域

- 食品与饮料行业:啤酒、牛奶、果汁、酱料等生产线的输送、灌装与CIP系统。

- 生物制药行业:纯化水、注射用水(WFI)、培养基、药液及洁净管道系统。

- 化妆品与日化行业:香水、乳液、膏体等产品的配料与传输。

- 半导体与电子行业:超纯水、高纯化学品的供给系统。

- 水处理与环保:计量投加、膜过滤等环节。

四、选型与采购要点

在采购如中国包装印刷机械网等B2B平台上供应的进口卫生级气动隔膜阀时,需重点关注以下几点:

- 认证与标准:确认产品是否符合行业所需的特定国际卫生认证。

- 材质组合:根据介质特性(成分、温度、pH值)选择合适的阀体材质(如316L、哈氏合金)和隔膜材质。

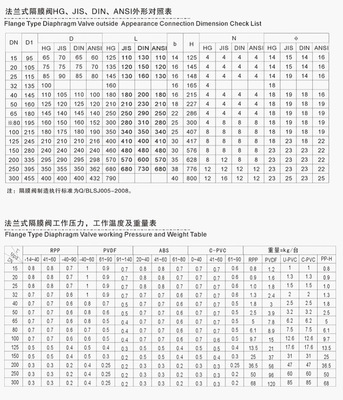

- 连接方式:常见的卫生级连接包括卡箍快装(Clamp)、焊接(Butt Weld)、螺纹(Thread)或法兰(Flange),需与管道系统匹配。

- 尺寸与压力等级:根据管径、流量需求和系统工作压力选择合适的阀门通径(DN)和压力等级(PN)。

- 执行器选项:考虑气源压力、开关形式(常开/常闭)、调节需求以及是否需要配备附件如定位器、限位开关、电磁阀等。

- 供应商资质:选择信誉良好、能提供完整技术资料、原厂证明及可靠售后服务的供应商或代理商。

值得注意的是,市场上也广泛使用PP(聚丙烯)材质制造的隔膜阀。PP隔膜阀具有极佳的耐化学腐蚀性、重量轻、成本相对较低,非常适用于中等温度和压力下的腐蚀性介质环境。虽然其卫生性能可能不及高抛光不锈钢阀,但在许多对成本敏感且腐蚀性强的非极端卫生领域,PP隔膜阀是经济有效的选择。用户在选型时,应清晰界定自身工艺的洁净度要求与介质特性,从而在“全不锈钢卫生级”与“PP耐腐蚀型”之间做出最适宜的选择。

进口卫生级气动隔膜阀是连接高洁净度与自动化生产的桥梁。其精良的设计与制造,为现代流程工业的安全生产、品质保障与效率提升提供了坚实的技术基础。在进行采购决策时,深入的技术评估与可靠的供应商选择,是确保系统长期稳定运行的关键。